項(xiàng)目 | 軸承內(nèi)圓直徑?8mm | 軸承外圈直徑?20mm | 外圓磨削直徑?20mm |

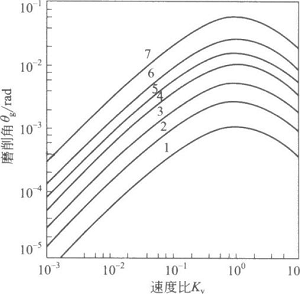

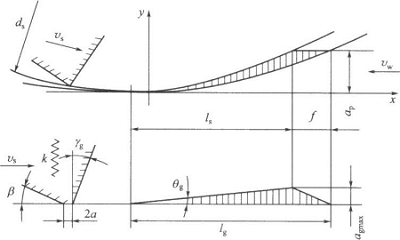

砂輪直徑ds/ram 砂輪轉(zhuǎn)速ns/r·min-11 工件轉(zhuǎn)速ns/r·min-1 最大進(jìn)給轉(zhuǎn)速fa/mm·s-1 作業(yè)周期時(shí)間t/s 砂輪 計(jì)算值 θs/rad θgmax/um | 6 100,000 3,000 25 7 WA180P 0.0025 0.29 | 14 60,000 2,000 33 7 WA180P 0.0014 0.33 | 300 2.000 800 12.5 15 WA80N 0.0032 0.45 |